Ne ustručavajte se kontaktirati kad nas trebaju!

Zašto zrakoplovna industrija preferira horizontalno okretanje? Otkrivanje tajni visoko precizne tehnologije obrade turbinskih diskova

2025.08.06

2025.08.06

Vijesti o industriji

Vijesti o industriji

1. Zašto zrakoplovna industrija preferira Horizontalni centri za okretanje ?

Prednost gravitacije: Izbjegavajte deformaciju velikih radnih dijelova

Problemi s vertikalnim okretanjem: Pri obradi teških radnih dijelova (poput turbinskih diskova promjera većeg od 1,5 m), težina radnog komada uzrokovat će deformaciju tijekom stezanja, utječući na zaobljenost (obično prelazeći toleranciju za više od 0,02 mm).

Horizontalna otopina: Radni komad se postavlja vodoravno, gravitacija je ravnomjerno raspoređena, a zaokruženost se može kontrolirati unutar 0,005 mm s hidrauličkim središnjim postoljem.

Upravljanje čipovima: Spriječite da se legure visoke temperature pridržavaju alata

Izazovi zrakoplovnih materijala: legure s visokim temperaturama na bazi nikla skloni su dugim uvijenim čipovima pri rezanju, a vertikalna obrada sklona je zapleranju s alatom.

Horizontalne prednosti: čips prirodno pada na utor čipa, a s hlađenjem visokog tlaka (70bar) životni vijek alata povećava se za 40%.

Stabilnost: otpornost na vibraciju povećava se za 3 puta

Usporedba vibracija:

| Izvor vibracije | Okomita amplituda okretanja | Vodoravna amplituda okretanja |

| Sila uravnoteženja vretena | 0,015 mm | 0,005 mm |

| Fluktuacija sile rezanja | 0,008 mm | 0,003 mm |

Rezultat: Horizontalna struktura ima veću krutost i prikladna je za fino okretanje (RA 0,4 μm) i super fino okretanje (RA 0,1 μm) zrakoplovnih dijelova.

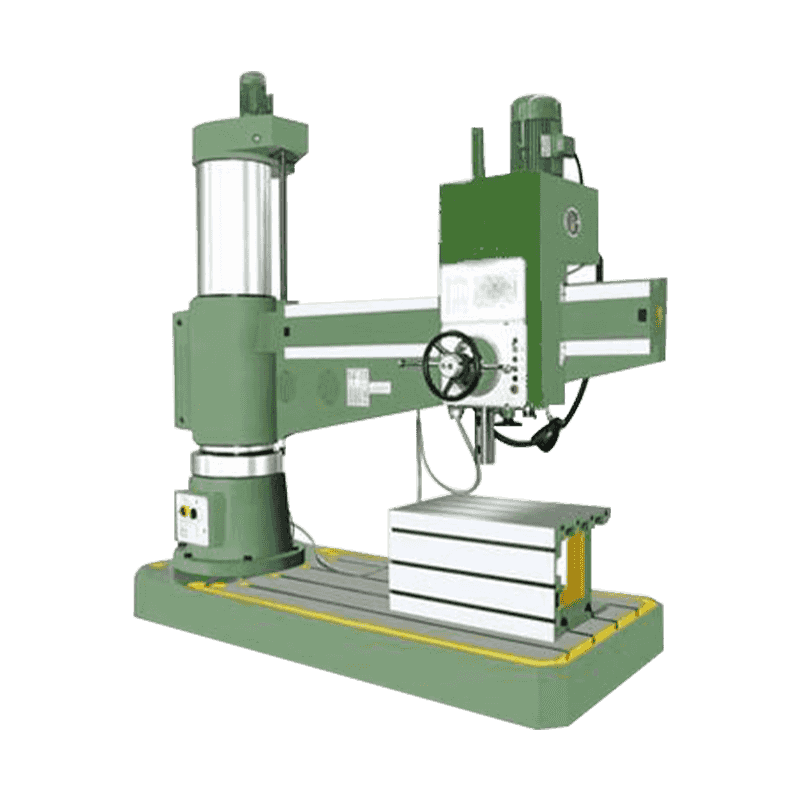

Obrada s više zadataka: Potpuno okretanje i mljevenje u jednom stezanju

Tipični postupak: Turbinski disk mora ispuniti 20 procesa kao što su okretanje vanjskog kruga → Mljevenje mortise i tenon → rupe za hlađenje bušenja.

Horizontalna otopina: Opremljena je B-osi napajanja kako bi se ostvarila kompozitna obrada okretanja, glodanja i bušenja, s točnošću položaja od ± 0,01 mm.

2. Vodič za rješavanje problema s horizontalnim okretanjem

Rješavanje problema s mehaničkim sustavom

- Nenormalna vibracija/buka vretena

Mogući uzroci:

Probačenje vretena (uobičajeno u opremi s više od 10 000 sati)

Dinamički kvar uravnoteženja (alat/obrađivač nije kalibriran)

Spajanje labavo ili oštećeno

Otopina:

Otkrivanje vrijednosti vibracije:

Koristite analizator vibracija. Ako je aksijalna vibracija veća od 2,5 mm/s, ležaj je potrebno zamijeniti

Dinamičko uravnoteženje kalibracije:

G6.3 Dinamičko uravnoteženje provodi se nakon što je alat stegnut (zaostala neravnoteža <1G · mm)

Provjerite spajanje:

Zategnuti moment vijaka mora zadovoljiti standard specifikacije (poput ISO 4017 M12 vijka trebaju 90N · m)

- Veličina obrade je nestabilna (± 02 mm ili više od tolerancije)

Mogući razlozi:

Kuglični vijak obrnuti zazor je prevelik (> 0,01 mm)

Vodič za trošenje željezničke željeznice uzrokuje odlazak pokreta

Toplinska deformacija (porast temperature vretena > 15 ℃ nije kompenzirano)

Otopina:

Nadoknadite obrnuti klirens:

Unesite izmjerenu vrijednost klirensa u CNC sustav (kao što je Fanuc parametar br. 1851)

Provjerite Vodič za točnost željeznice:

Izmjerite laserskim interferometrom, ravnine > 0,01 mm/500 mm

Strategija toplinske kompenzacije:

Zagrijte vreteno 30 minuta ili omogućite automatsku nadoknadu senzora temperature

Neuspjeh električnog i upravljačkog sustava

- Servo pogonski alarm (pogreška preopterećenja/kodera)

Zajednički alarmni kodovi:

ALM414 (preopterećenje): Mehaničko opterećenje ili neusklađenost parametra pojačanja

ALM513 (greška kodera): smetnje signalne linije ili oštećenje kodera

Koraci obrade:

Provjerite mehanički otpor:

Ručno okrenite olovni vijak, otpor bi trebao biti <5n · m

Otkrijte enkoder:

Provjerite A/B/Z fazni signalni valni oblik s osciloskopom da biste vidjeli je li dovršen

Prilagodite servo parametre:

Smanjite dobitak petlje (poput 5000 do 3000)

- Promjena alata za promjenu alata

Manifestacija greške:

Disk s alatom ne može se zaključati (hidraulički tlak <40bar)

Zbunjenost broja alata (gubitak PMC signala)

Otopina:

Provjerite hidraulički sustav:

Ispitajte tlak Alat Promijenite tlak i podesite ventil za smanjenje tlaka na 60BAR

Očistite pin za pozicioniranje:

Očistite rupu za pin kerozinom i nanesite mos₂ mast

Poništite signal broja alata:

Ponovno uskladite podrijetlo kupole (pogledajte odjeljak "Podešavanje indeksiranja kupole" u priručniku za alatni stroj)

Neuspjeh hlađenja i pomoćnog sustava

- Propuštanje rashladnog sredstva visokog tlaka

Mjesto točke curenja:

Starenje rotacijskog pečata (životni vijek od oko 2 godine)

Oštećenje O-prstena zgloba cijevi

Liječenje hitnim slučajevima:

Privremeni priključak:

Zamotajte curenje trakom za brtvljenje otporno na ulje

Zamjena pečata:

Koristite materijal fluororubbera (temperaturni otpor iznad 200 ° C)

- Chip transporter zaglavljen

Korijenski uzrok:

Dugi čips umotan (posebno aluminijska legura/nehrđajući čelik)

Nedovoljna napetost lanca (drop> 10 mm)

Preventivne mjere:

Optimizirajte probijanje čipa:

Koristite noževe s utorima za prekidače čipova (poput Mitsubishi UE6110)

Podesite lanac:

Napetost prema ručnim standardima (kao što je 50N unaprijed za lanac s nagibom od 100 mm)

3. Sustavni prijedlozi održavanja za horizontalne centre za okretanje

Svakodnevno održavanje

- Provjerite prije pokretanja stroja

Sustav podmazivanja: Potvrdite razinu nafte vodećeg željezničkog ulja i vretenastog ulja.

Otkrivanje tlaka zraka: Provjerite tlak izvora zraka (≥0,6MPA) kako biste osigurali da učvršće i kupola normalno djeluju.

Status rashladnog sredstva: Promatrajte koncentraciju (preporučuje se 5% ~ 8% emulzije), a filtar nije blokiran.

- Nadgledanje tijekom rada

Temperatura vretena: Tijekom kontinuirane obrade, porast temperature trebao bi biti manji od 15 ℃ (abnormalni porast temperature može ukazivati na habanje ležaja).

Nenormalna buka: Prati li postoji li nenormalna buka kada vreteno, kupola i kretanje željezničke željeznice.

- Čišćenje nakon isključivanja

Čišćenje čipova: Uklonite metalne čips na radnoj ploči, vodičici i čip -transportera (kako biste izbjegli akumulaciju i koroziju).

Obrisanje zaštitnog poklopca: Očistite zaštitni poklopac vodiča s netkanom krpom kako biste spriječili da krhotine ogrebe traku za brtvljenje.

Tjedno održavanje

- Mehanički pregled sustava

Vodič i olovni vijak:

Ručno pomaknite svaku osovinu da biste osjetili je li otpor ujednačen (abnormalni otpor može ukazivati na to da sila u prenosu nije uspjela).

Provjerite je li vodeća ploča strugača oštećena (ciklus zamjene: 6 ~ 12 mjeseci).

Točnost pozicioniranja kupole:

Upotrijebite mjerač brojača za otkrivanje pogreške pozicioniranja ponovljenih kupola.

- Hidraulički i pneumatski sustav

Hidraulički test tlaka:

Tlak zaključavanja kupole (obično 60 ~ 80BAR), ako je niži od 40BAR, treba ga popraviti.

Odvodnja zračne linije:

Ocijedite kondenziranu vodu u zračni filter kako biste spriječili da uđe u magnetni ventil.

- Električni sustav

Status kabela: Provjerite jesu li servo motor i kabeli kodera istrošeni ili savijeni.

Otpor tla: Izmjerite tlo otpornost na alatni stroj (potreban ≤4Ω).

Mjesečno dubinsko održavanje

- Otkrivanje i naknada točnosti

Otkrivanje obrnutog klirensa:

Upotrijebite laserski interferometar za mjerenje obrnutog klirensa svake osi (dopuštena vrijednost: ≤0.01 mm).

Unesite vrijednost kompenzacije u CNC sustav (kao što je Fanuc parametar br. 1851).

Kalibracija geometrijske točnosti:

Provjerite vertikalnost vretena i radnog staza (≤0,01 mm/300 mm).

- Održavanje sustava hlađenja

Zamjena elementa filtra pumpe visokog pritiska:

Element filtra sustava hlađenja visokog pritiska (70BAR) treba zamijeniti svaka 3 mjeseca.

Ispiranje cjevovoda:

Upotrijebite alkalno sredstvo za čišćenje (pH = 9 ~ 10) za cirkulaciju i ispraznjenje cjevovoda za hlađenje kako biste spriječili rast bakterija.